焦炉气脱氨塔节能新技术

剩余氨水

在煤的炼焦生产中,产生的焦炉气一般含有高浓度氨氮、氰化物、硫化物、酚、焦油和COD等杂质,其中炼焦煤带入水和炼焦化合水统称为剩余氨水,根据煤的品质和炉型的不同,一般剩余氨水含氨总量在3000-8000mg/L不等。为保证后续废水处理系统的稳定运行,通常氨氮含量需降至200-300mg/L以下才适宜进入生化工序。因此,必须对剩余氨水进行脱氨处理,一方面去除其中的氨氮,另一方面回收氨水实现资源化。当前国内大部分脱氨工艺仍然采用传统的蒸汽蒸氨,剩余氨水采用直接蒸汽汽提,该过程需要消耗大量蒸汽或煤气作为热源,每处理一吨剩余氨水大约需要消耗150-200公斤蒸汽,属于高能耗的化工操作。在国家能源战略的影响下,如何提升蒸氨工序的能源利用效率、降低其能耗,减少碳排放,已成为行业内需要面临的新问题。

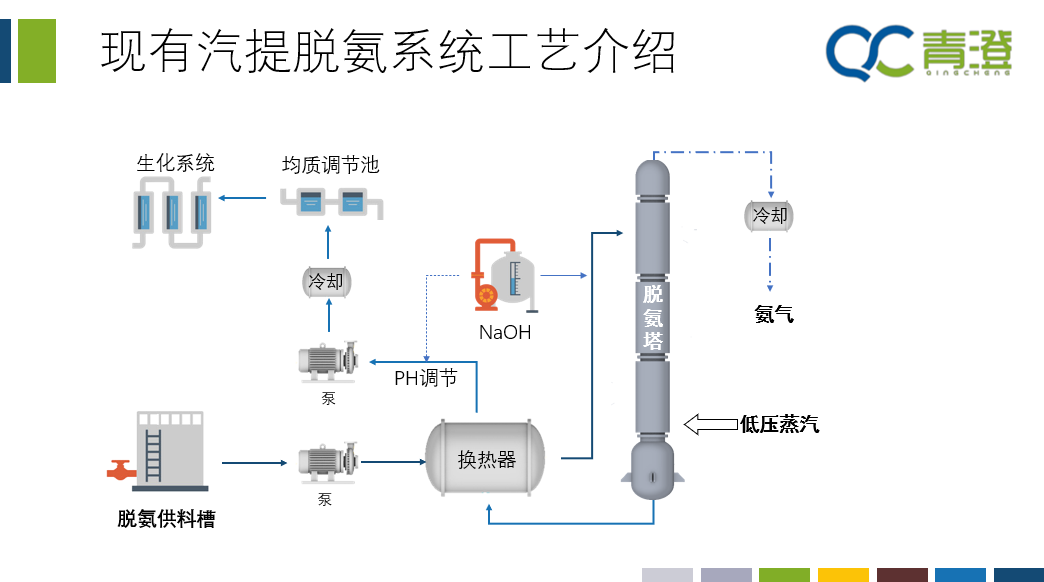

常规工艺流程图:

常规工艺流程说明:

来自脱酚工序的剩余氨水与蒸氨塔塔底的蒸氨废水进行换热,随后在进塔的管道上与工业碱液混合,使其中的固定铵转化为挥发氨,然后共同进入蒸氨塔。直接蒸汽从塔底进入与剩余氨水逆流接触,氨被水蒸气汽提至塔顶,塔顶的氨汽进入分缩器,通过塔顶冷凝器后产生的部分回流液送回蒸氨塔。未冷凝的氨汽则进入后续氨吸收塔并制取10-20%的氨水。经过这一系列处理,塔底蒸氨废水中的氮氮含量降低至200-300mg/L。

能耗大户、碳占比大户-蒸氨塔:

蒸氨系统是工业能耗大户,通常用能可排入三甲之列约占企业总能耗的7-20%。实际运行中,每处理一吨剩余氨水大约需要消耗150-200公斤蒸汽,相当于用掉15-20KG标煤产生45-60kg碳排放(吨蒸汽约100kg标煤;吨标煤约产生3吨co2)。

我们直观来看,以120万吨/年的焦化项目为例,剩余氨水处理量约40m³/h,蒸汽消耗约6-8吨/h;年运行8000小时计算所得:年蒸汽耗量为48000-64000吨蒸汽/年,以厂区内蒸汽计价150元/吨,年蒸汽费为720-960万。相当于用掉4800-6400吨煤产生约14400-19200吨碳排放(暂不考虑实际工厂余热问题,仅计算)。

问题-大量余热被浪费

1、 通过参数设定进行物料衡算、热量衡算后发现,蒸氨塔能量输出随着剩余氨水浓度增加逐步从塔底转移至塔顶,也就是说剩余氨水浓度越高,塔顶蒸汽热含量越高。而实际生产中稳定工况下,塔顶输出热量约占输入热量的70-80%。

2、 从最前面蒸氨工艺介绍不难看出,塔顶氨蒸汽需要冷凝换热才能进入下一步工序,而换热需要大量冷凝水,该部分不仅增加了企业用水负担,同时也带来了如循环水补给/排放、药剂使用、循环电耗等一系列问题。

3、 后接氨气脱硫工艺的装置,由于高温氨气冷凝不充分就直接进入预冷塔,从而影响脱硫效率。

问题-塔顶余热的利用难点及部分节能技术

由于焦炉气所含成分复杂,经过蒸氨塔脱氨处理后的氨蒸汽品质较低且具有较强的腐蚀性,常规情况下难以利用。为此很多企业企业对塔顶气余热利用做出了各种尝试,常见技术简单描述如下:

1、 塔顶气直接引入塔底较为直接的利用余热作为补充热源,该方法需增加换热器、再沸器等装置同时塔参数需重新计算、设置改动较大、投入较高,而余热回收比例低。

2、 负压蒸氨技术采用降低沸点的办法,从供热总量上进行节能,节能效果显著,然而对于后续氨吸收工段的氨水浓度有一定影响,降低了企业氨水资源化的价值。

3、 双塔藕合蒸氨技术,利用正压塔作为常用塔再沸器,利用塔顶气全/半耦合方式实现了较高的节能,该工艺较为新颖更适合于新建项目,显著问题是投资较高。

4、 塔顶气采用溴化锂吸收式热泵。该技术虽然取得了较好的经济效益,但一次投入高、后期维护费也高,投资回报率低。

5、 塔顶气全部或部分直进通过机械压缩机将氨蒸汽进行压缩后引入塔底再沸器,该技术较为直接的利用了氨蒸汽余热但没有完全考虑塔顶气特点,无法全面照顾到安全性、稳定性问题,虽有宣传但鲜见应用。

无锡青澄在塔顶气余热利用上的特点:

1、 高效节能:蒸汽耗量较少50%以上、循环水用量较少50%以上,蒸氨塔综合能耗节约30%以上;

2、 安全无风险:气相无接触,避免系统腐蚀,可应用于安全要求较高的环境下;

3、 节能系统完全独立:独立于主塔之外,几乎不改动原蒸氨塔运行参数,运行后主系统及节能系统任意切换,保证了蒸氨塔不间断运行的需求;

4、 改造周期短:采用模块化、撬装化、全自动系统,;

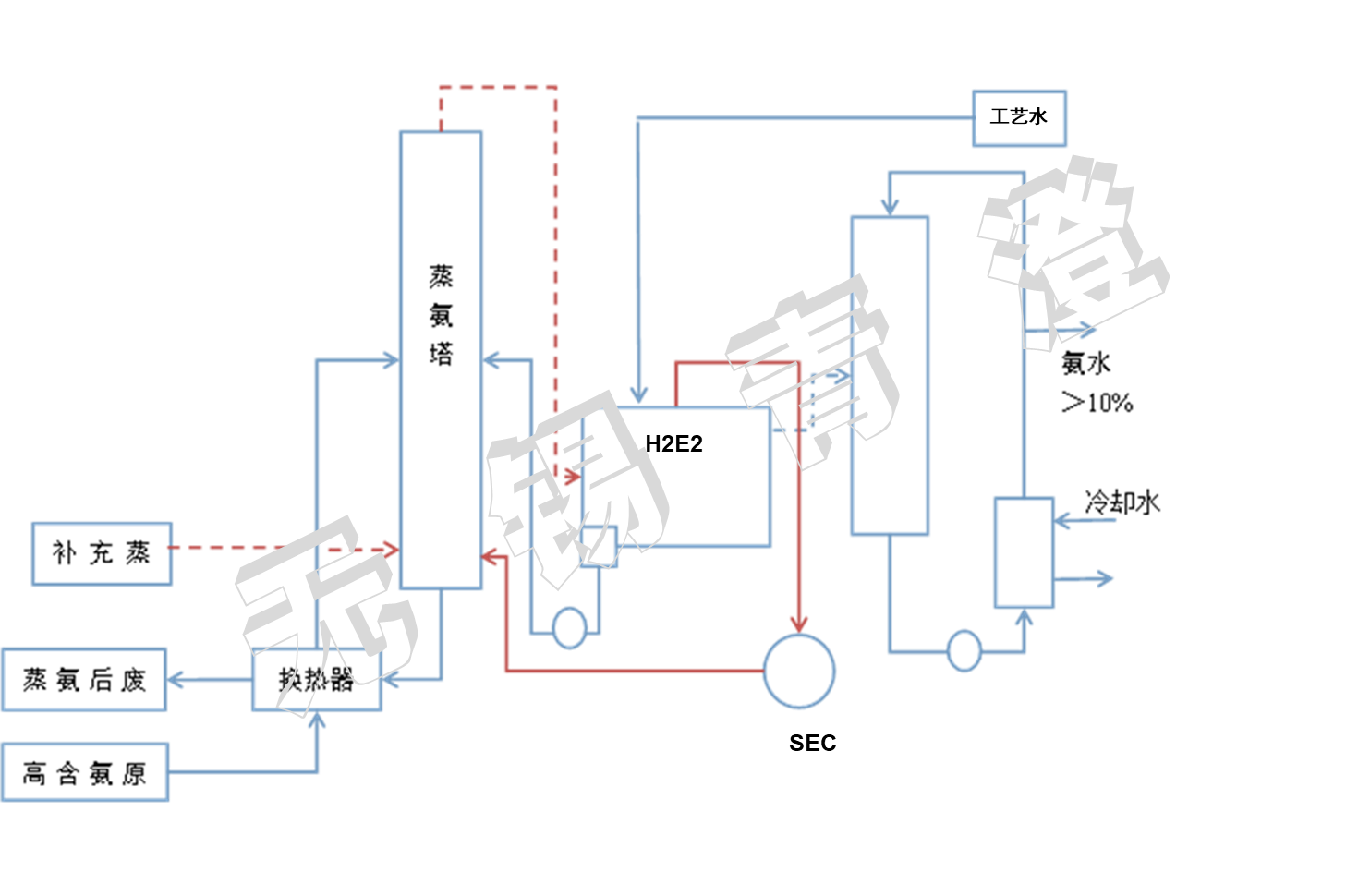

无锡青澄在塔顶气余热利用上的工艺流程:

核心工艺包SECU:

“SECU蒸汽能量浓缩单元(Steam Energy concentrator Unit)”是无锡青澄装备科技有限公司自主研发的一款集余热回收、升级和再利用三种功能为一体的蒸汽余热回收装置。它将H2E2(High Effect Heat Exchang)和SEC(Steam Energy concentrator)两种高新技术设备进行有机结合,可以有效回收工业乏汽的余热,产生0.3-0.5MPag的过热蒸汽。可以解决石化和化工企业余热过剩,乏汽遍布的问题。SECU,自带控制系统, 撬装式装配,具有旁路布局、占地面积小、安装使用方便等特点。实现了乏汽和余热的回收、升级和再利用的企业难题,成为企业解决的余热回收再利用的优选方案,适用于常规余热回收技术不适用的场景,拓展了余热回收的广泛度。

SECU系统撬装图:

SECU的经济效益分析:

仍以120万吨/年的焦化项目为例,剩余氨水处理量约40m³/h、年运行8000小时、厂区内蒸汽计价150元/吨,SECU按照最低30%节能比例;

吨/小时 | 万吨/年 | 万元/年 | 万元/年(节约) | 吨/年(节碳) | |

改造前蒸汽用量 | 6-8 | 4.8-6.4 | 720-960 | ||

SECU之后蒸汽用量 | 4-5 | 3.2-4 | 480-600 | 240-360 | 4800-7200 |